На днях с внезапной проверкой посетил Новосибирский Завод Химических Концентратов (НЗКХ) где производят тепловыделяющие сборки (ТВС) для атомных электростанций.

Для начала вспомним, что такое атомный реактор, по сути – это большой чайник, который кипятит воду. Нагревание воды происходит под действием цепной ядерной реакции происходящей в ТВС. Вот такие сборки как раз и производят в Новосибирске.

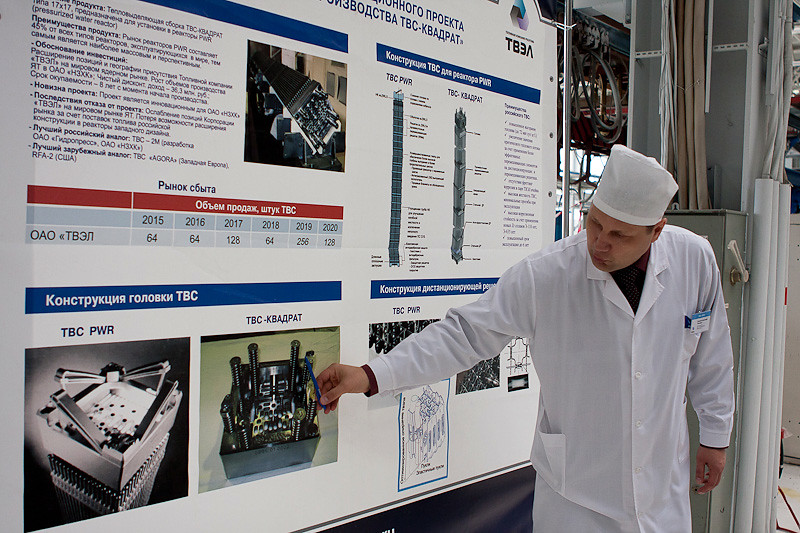

Экскурсию проводил сам начальник цеха Басихин Александр Олегович, когда то он пришел на завод рабочим, а теперь возглавляет цех. Плакат на котором видны различая сборок ТВС. Каждый раз разрабатывается новая сборка, с более усовершенствованными параметрами (жесткость, долговечность, защита), а старые технологии продаются в другие страны. Технологию производства текущей сборки продали китайцам, пока они осваивают производство, наши должны придумать новую сборку.

Теперь отправляемся в самое начало технологической цепочки.

Ходить только по дорожкам, все строго!

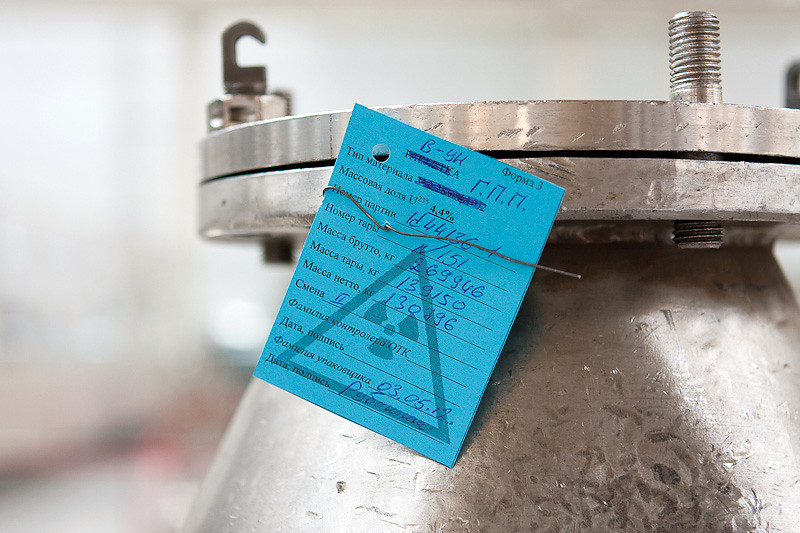

И так, из Северска в Новосибирск доставляют обогащенный уран.

Теперь его надо довести до состояния, когда из него можно будет делать топливные «таблетки». Для этого сырье нагревают, добавляют различные добавки и т.п.

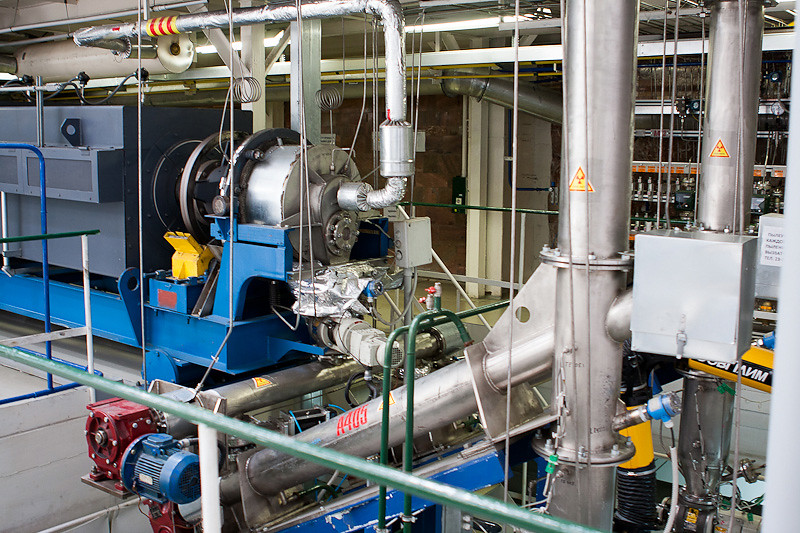

Все оборудование для этой стадии производства разработано и произведено на территории России.

На каждом рабочем месте должен быть порядок.

Топливо, доведенное до нужной консистенции и состава, фасуют вот такие конусы.

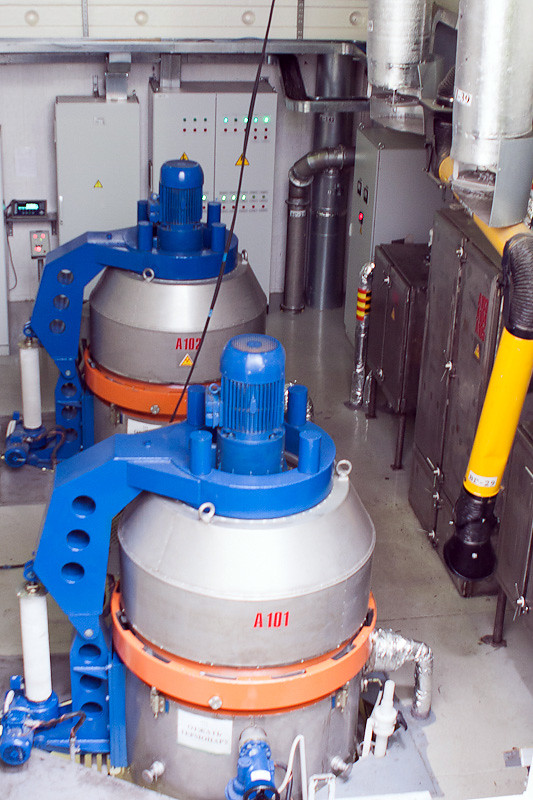

Теперь все надо хорошенько перемешать, конусы помещают в центрифуги и вращают сразу в двух плоскостях.

Страшно подумать, что там в «кастрюльках».

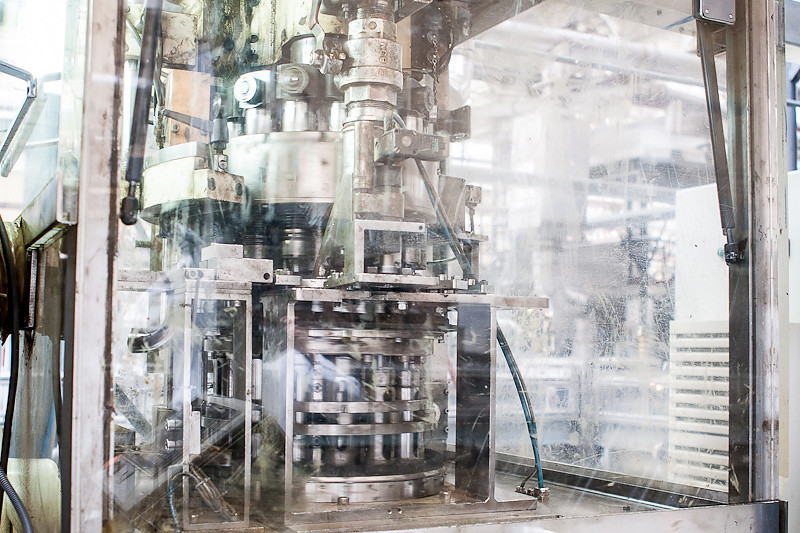

Теперь топливо загружают в пресс для формирования таблеток.

Из пресса выходят маленькие цилиндры – это и есть «ядерная таблетка».

Вакуумный захват аккуратно перемешает таблетки в емкость.

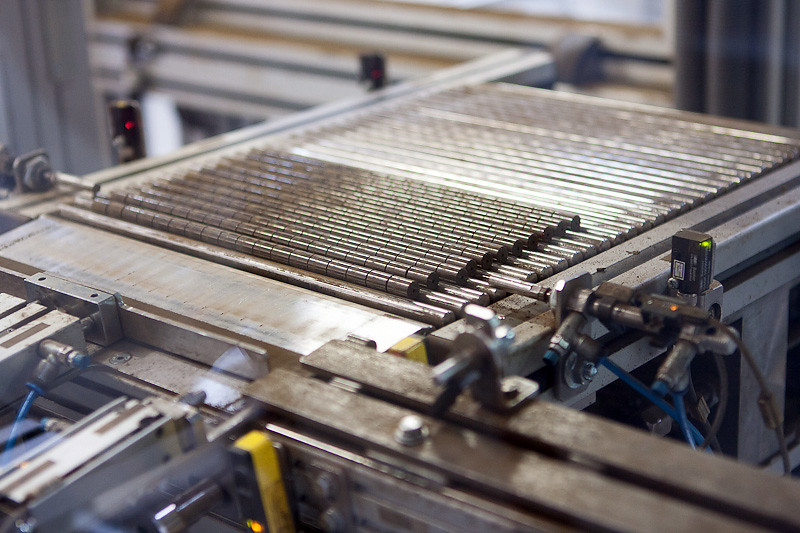

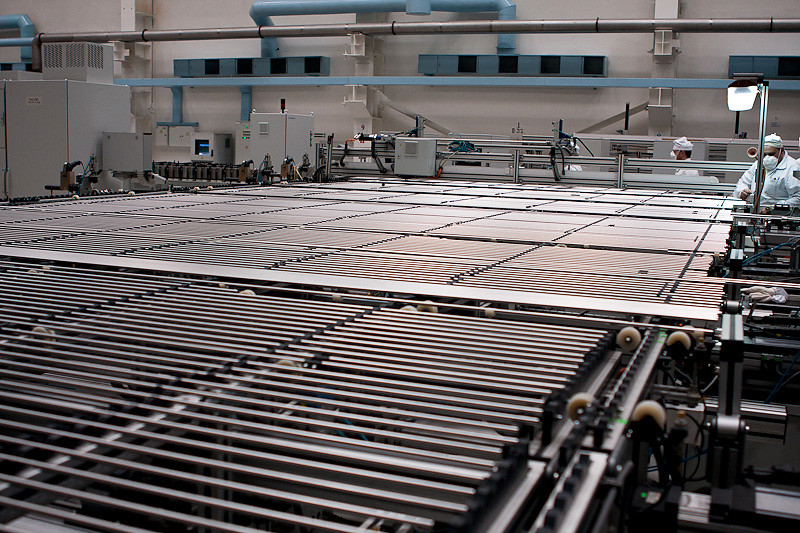

Далее по транспортеру таблетки отправятся в печь для обжига. Когда не было транспортера, рабочим приходилось переносить таблетки по технологическим этапам вручную.

Печь импортного производства так же позволяет исключить человека в процессе запекания таблетки. Запекание происходит за несколько этапов, на предварительном нагреве выгорают добавки, потом происходит запекание таблетки и охлаждение.

Готовая таблетка имеет уже другой цвет и меньшие массу и размер (за счет выгорания пластификаторов).

Теперь каждую таблетку визуально осмотрит девушка на предмет деформации, трещин, сколов. По словам начальника цеха в Новосибирском академгородке уже разрабатывается прибор для автоматического визуального осмотра таблеток.

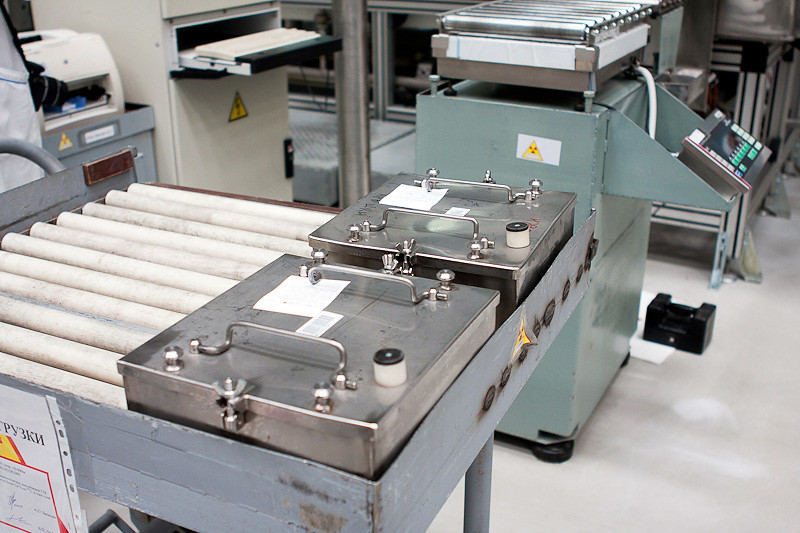

Таблетки расфасовываются по контейнерам, контейнеры маркируются и отправляются в отдел, где снаряжают ядерные стержни. Белый цилиндр на контейнере – это чип в котором есть вся информация о содержимом контейнера (кол-во таблеток, масса, дата выпуска и т.п.), вся эта информация уже передана в производственное задание станка для снаряжения стержня, если вдруг информация с чипа и информация станка не совпадет, то работа станка автоматически остановится.

Стержень представляет с собой циркониевый цилиндр (очень прочный и очень легкий), сначала его с одного конца запаивают.

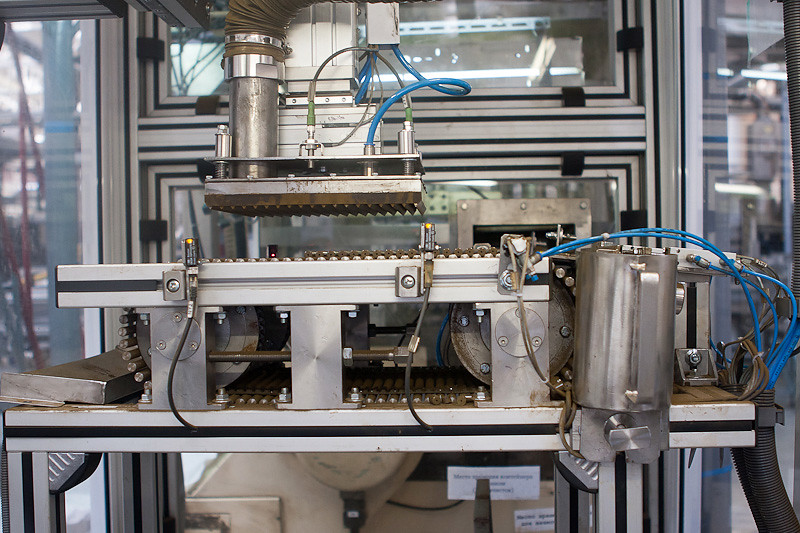

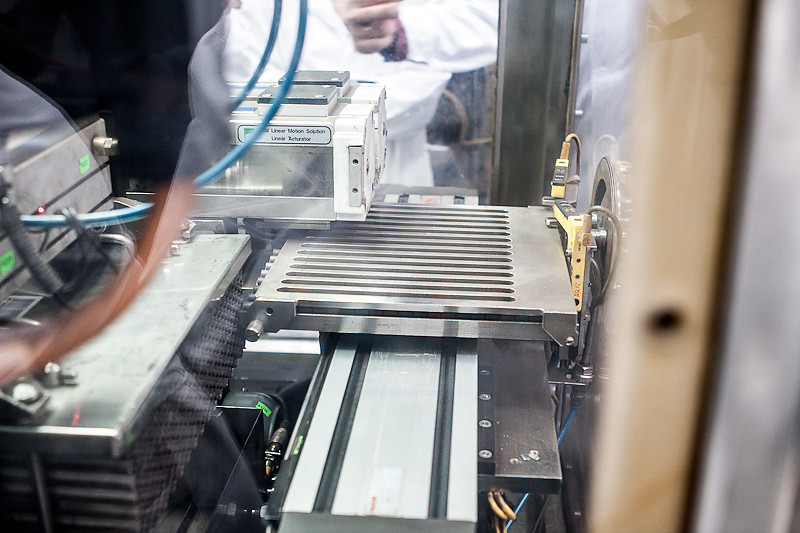

Затем автоматический станок снаряжает его необходимым количеством ядерных таблеток.

Потом устанавливают в него пружину (она будет удерживать таблетки), откачивают воздух, закачивают газ гелий и запаивают со второго конца.

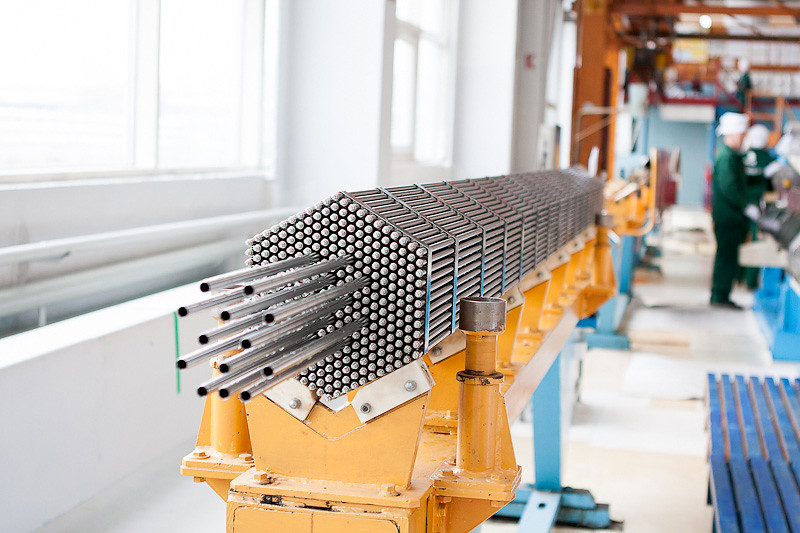

Все происходит в автоматическом режиме. Каждую трубку перемещают по столу методом переката, что бы уменьшить механическое воздействие на стержень, даже малейшая царапина сможет нарушить прочность стержня.

После снаряжения цилиндра начинается его проверка, каждый стержень проверяют на кучу параметров (качество сварки, царапины, устойчивость к сгибанию, отклонение диаметров и т.п.).

Вся информация отправляется на компьютер, а на каждый стержень ставят лазерную маркировку, поэтому отследить каждый стержень не составляет труда.

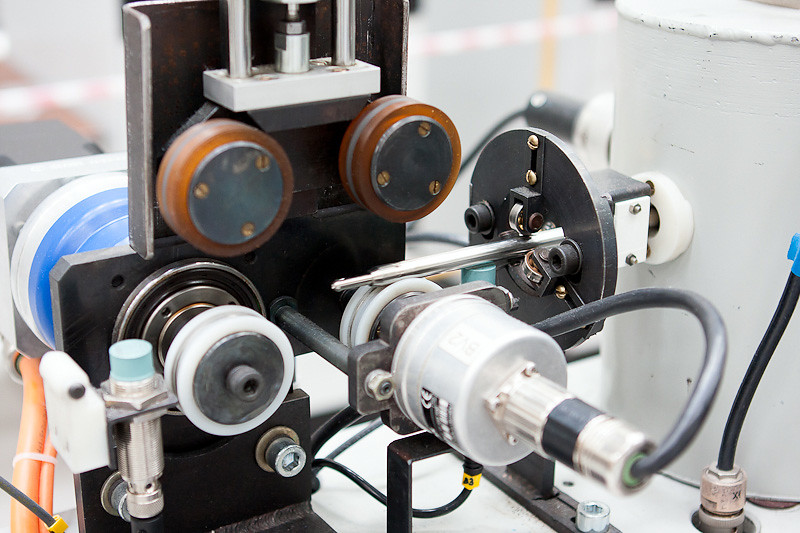

Вот такой ежик разработанный и собранный в новосибирском академгородке проверят качество сварки на концах стержня без механического воздействия на сам стержень.

Теперь еще можно визуально осмотреть стержни и упаковывать в кассеты для отправки дальше по производству.

За один час эта линия может снаряжать до 60 стрежней, в случае отказа одного из узлов у сотрудников цеха есть 32 минуты, что бы не прерывать технологический процесс.

Если вдруг хотя бы одна проверка стержня выявит отклонения от нормы, стержень откладывается и позже он пройдет снова все этапы проверки но уже два раза и уже если на этапе повторной проверки хотя бы один из параметров снова не пройдет, то стержень отбраковывается.

Отбракованный стержень вскрывают и исследуют на каком этапе произошел сбой.

В текущий момент количество брака — 0,4%.

В момент посещения полочка для брака пустовала.

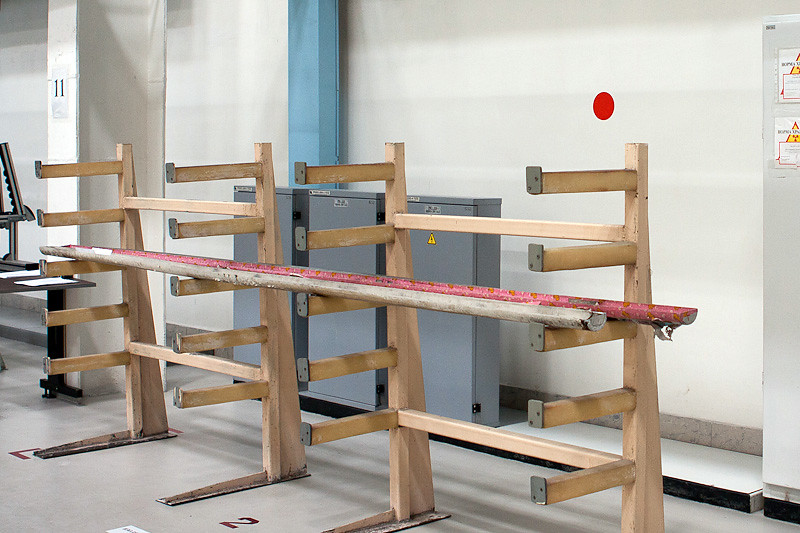

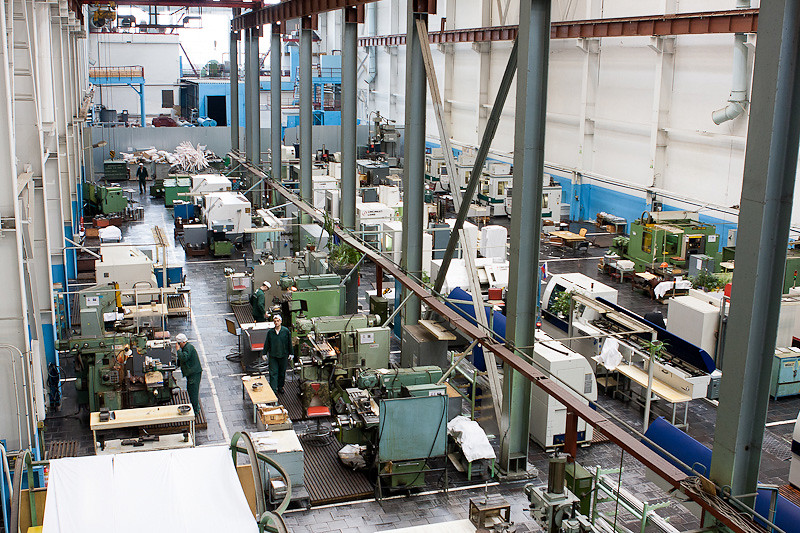

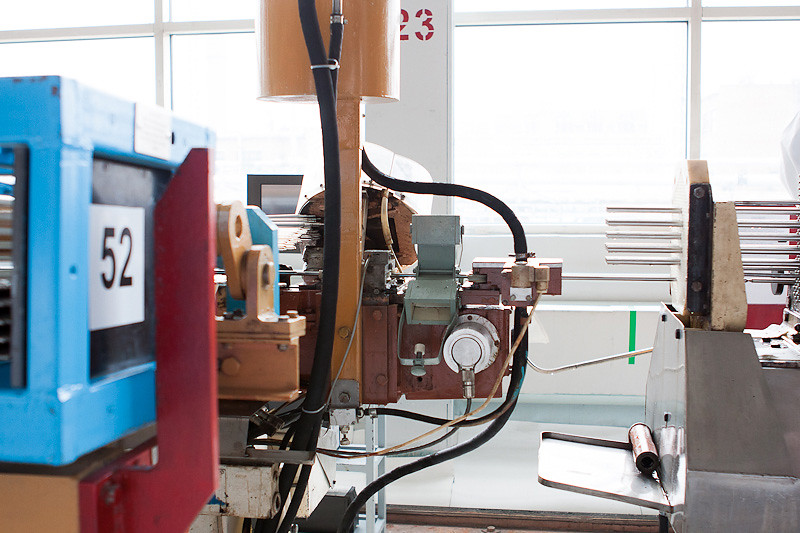

А это цех металлообработки, в сам цех попасть не удалось (слишком много ноухау). В цеху изготавливают хвостовики для ТВС.

Можно в чапаевых сыграть!

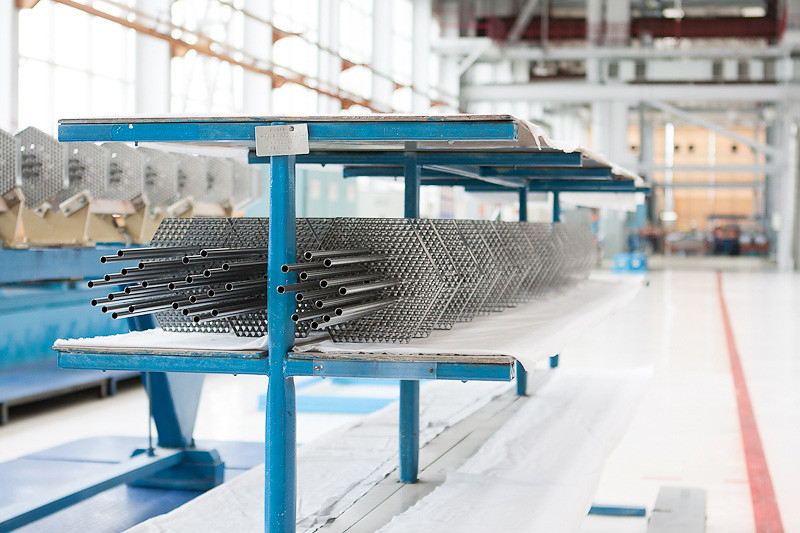

Теперь наши стержни дошли до окончательно сборки ТВС.

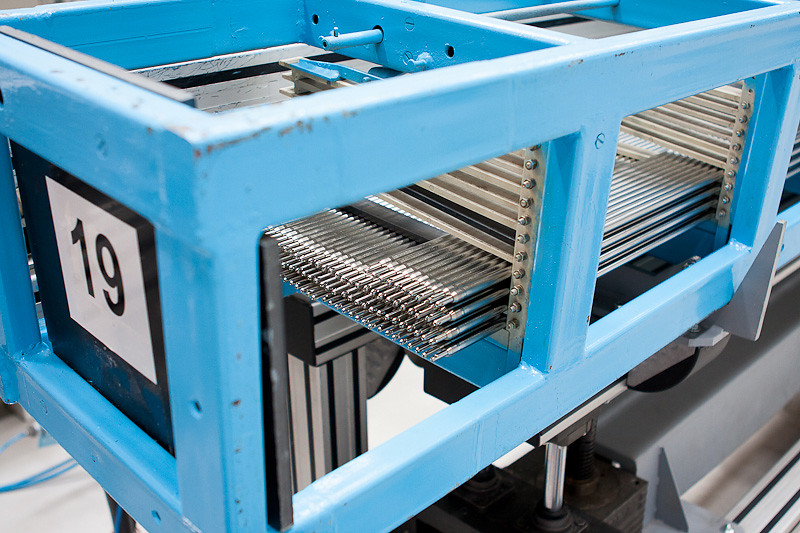

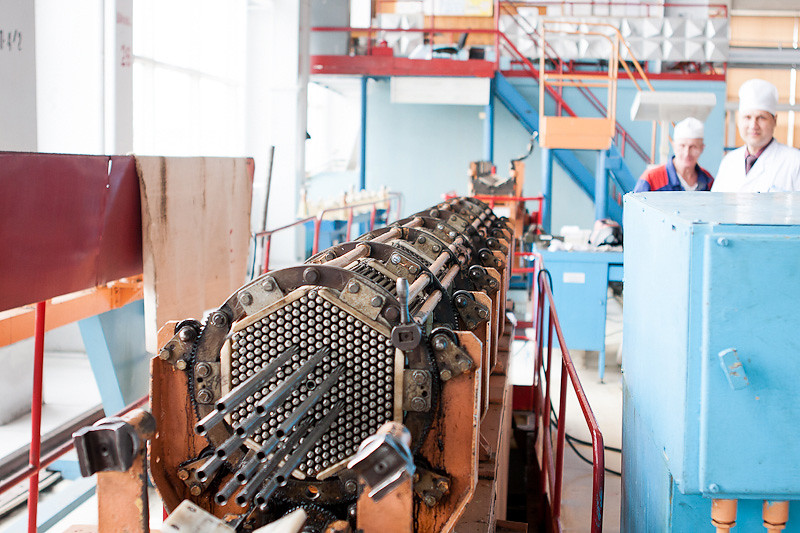

Вот этот станок снова проверит все стержни на пригодность с еще большей тщательностью.

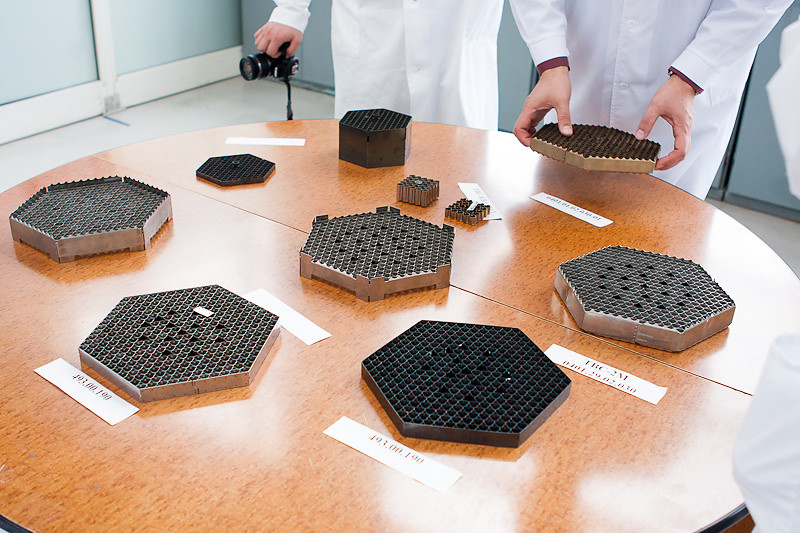

На этом стенде Александр Олегович рассказал нам о новых ТВС – «квадрат» и в чем их преимущество перед зарубежными аналогами. У наших надежнее хвостовики, поэтому они служат дольше чем их зарубежные аналоги.

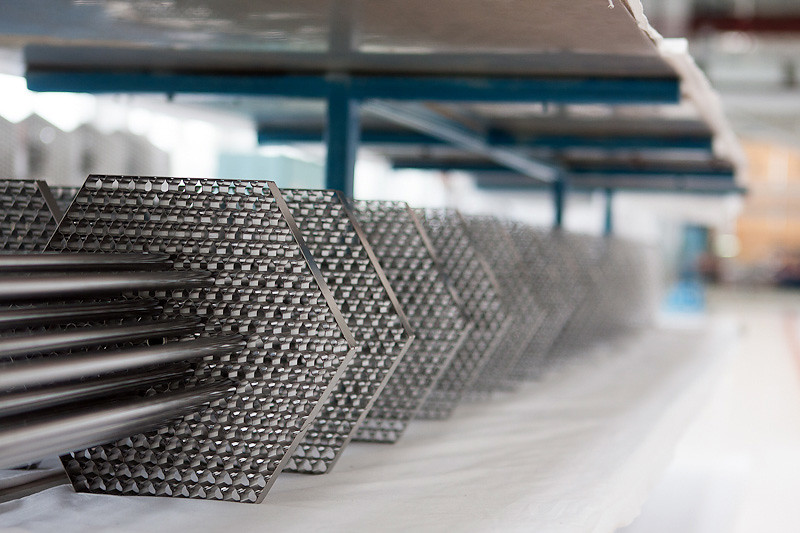

Небольшое отступление: в мире существует два дизайна реакторов российский и зарубежный. В российском дизайне используются ТВС многогранного сечения, а в импортном дизайне сечение квадрат. А т.к. 80% всех реакторов в мире имеют зарубежный дизайн – это огромный рынок сбыта. На текущий момент на НЗКХ выпустили пробную партию ТВС с конструкцией квадрат, которые отправили для тестирования зарубежным заказчикам.

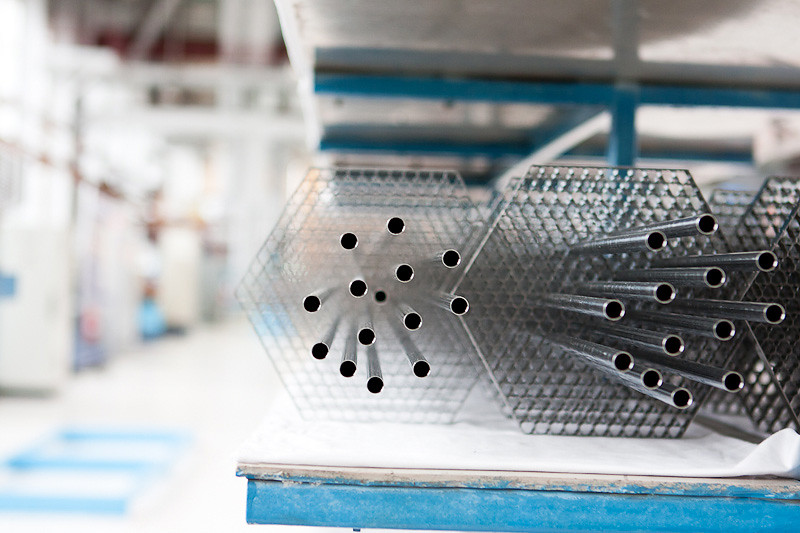

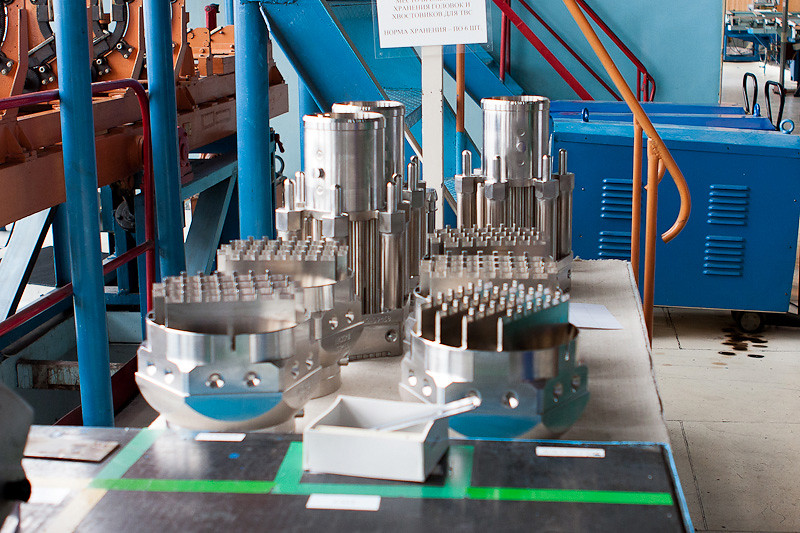

Каркасы ТВС, сами по себе красивые, можно дома поставить и любоваться!

Каркас как видно состоит из решеток и каналов для управляющих стержней, сваренных между собой.

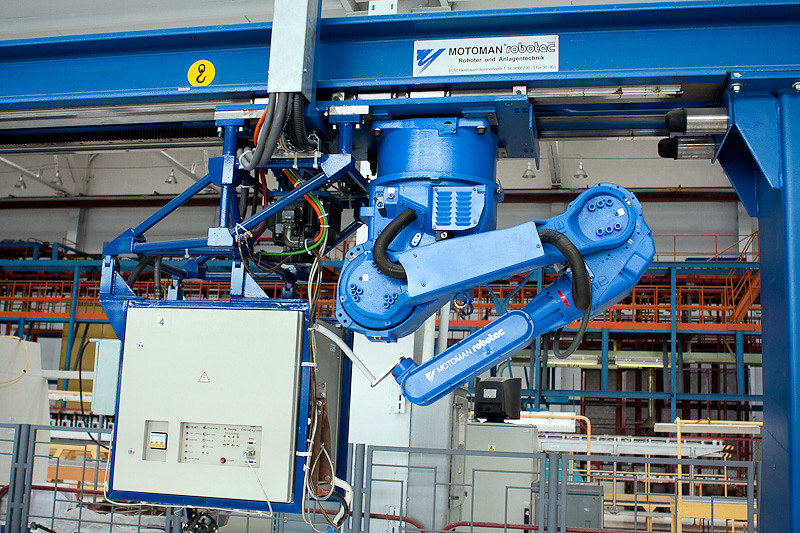

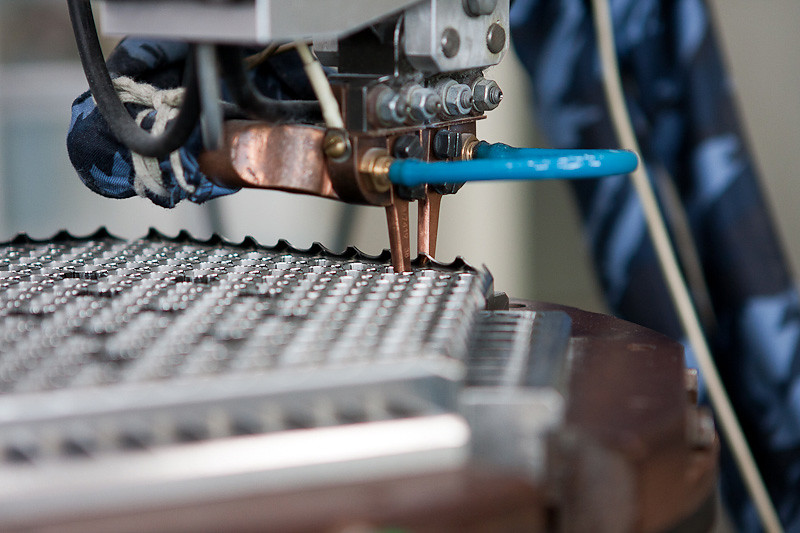

Для автоматической сварки на заводе установлен робот MOTOMAN, манипулятор которого имеет три степени свободы, благодаря источнику тока (серый ящик), разработанного в Томске, можно производить сварку без размещения второго электрода внутри каналов для управляющих стержней (что предотвращает их повреждение).

На текущий момент робот работает в тестовом режиме и сварку пока производят люди (опять же при помощи томского источника тока).

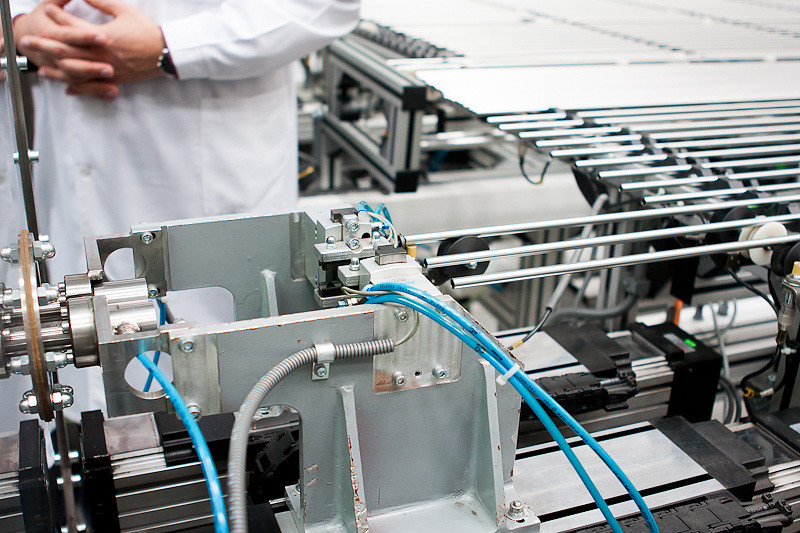

Теперь автомат заполнит ТВС топливными стержнями, всего необходимо установить 312 стержней.

Остается закрепить наконечники и ТВС будет готова.

Дело в том что через ТВС постоянно проходят потоки воды под большим давлением и высокой температурой, а так как даже в реакторе АЭС может оставаться мусор (гайки, болты и т.п.) то от надежности хвостовика зависит целостность всей ТВС. На НЗХК используют самые современные хвостовики, они как фильтры задерживают мусор не давая ему разрушать ТВС.

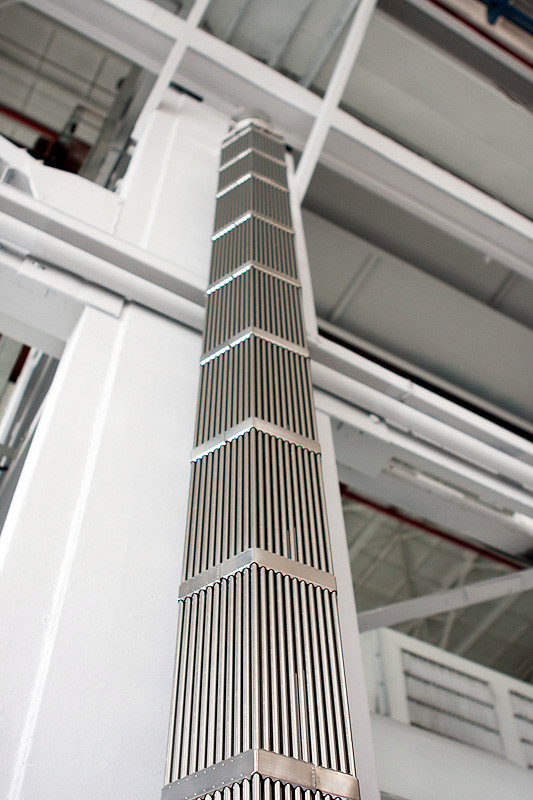

В цеху установлен макет ТВСки «в полный рост».

Нижний наконечник. Наконечники выполнены литым способом без единого шва, что повышает его прочность. Так же видны штрих-коды на каждом стержне.

Для финальной проверки ТВС устанавливают вертикально, тестируют на ряд параметров и можно упаковывать.

Упакованные ТВС можно отправлять на АЭС.

Посмотрим как делают оснастку. Ручная наборка оснастки – женский труд.

Инструмент для наборки, кто-то из рабочих предложил складывать в корпуса старых аптечек: удобно и дешево. Работника за такую инициативу – премировали.

Сварочный аппарат EPSON автоматически сваривает оснастку.

Разные виды оснастки – из разных материалов. Современная оснастка самая легкая.

Норма-контроль втроем!

В музее завода есть фотография посетителей. Вот один заказчиков.

НЗКХ выпускает уникальные ТВС, отвечающие все мировым стандартам. Постоянно разрабатываются новые конструкции, повышается качество сборки, надежность изделия. Внедряются последние научные разработки отечественных ученых.

Все ТВС рассчитаны на работу в течении 4-5 лет. Есть поверье у атомщиков «кто выпустит ТВС со сроком работы 7 лет – тот захватит мировой рынок», сейчас ТВС производства НЗКХ стоят 7 лет без нареканий.

Продукция 10-ого цеха НЗКХ поставляется не только на отечественные АЭС, но и за рубеж (Индия, Ирак, Китай и т.д.), с освоением нового типа ТВС (сечение квадрат) рынок сбыта может увеличиться в разы.

ТВС изготовленные на НЗКХ – это один из поводов для гордости за нашу страну.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес (shauey@yandex.ru) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!

А я была на предприятии, где делают циркониевые стержни для ТВС. Чепецкий механический завод.