Завод по производству стеклопластиковых труб «Амитех Астана» входит в состав концерна «AMIANTIT», основанного в 1968 году в Саудовской Аравии, — это международная корпорация, являющаяся одним из лидеров в разработке, производстве различных трубопроводных систем. Ведущей отраслью концерна является производство стеклопластиковых труб торговой марки «Flowtite» — общепризнанного лидера по объему продаж, предлагаемых характеристик, технологических решений и цен на данную продукции в мире.

Армированные стекловолокном трубы (Glass reinforced plastic — GRP) на основе полиэфирной смолы «Flowtite» производятся методом непрерывной намотки на металлическую оправку стекловолоконной нити, пропитанной полиэфирной смолой с добавлением рубленого стекловолокна и кварцевого песка.

1. Кольца под различный диаметр труб.

2. Основное сырье, используемое для производства труб Flowtite: смола, стекловолокно и песок. Обычно, для производства труб используется полиэфирная смола, т.к. она лучше подходит для питьевой воды.

3. Непрерывная намотка стекловолокна производится вдоль окружности, т.к. для напорных труб основные нагрузки приходятся именно в этом направлении. Для достижения высокопрочной кольцевой арматуры используются как непрерывный стеклоровинг, так и рубленное стекловолокно. Песок, расположенный в сердцевине, используется для увеличения прочности и жесткости трубы.

4.

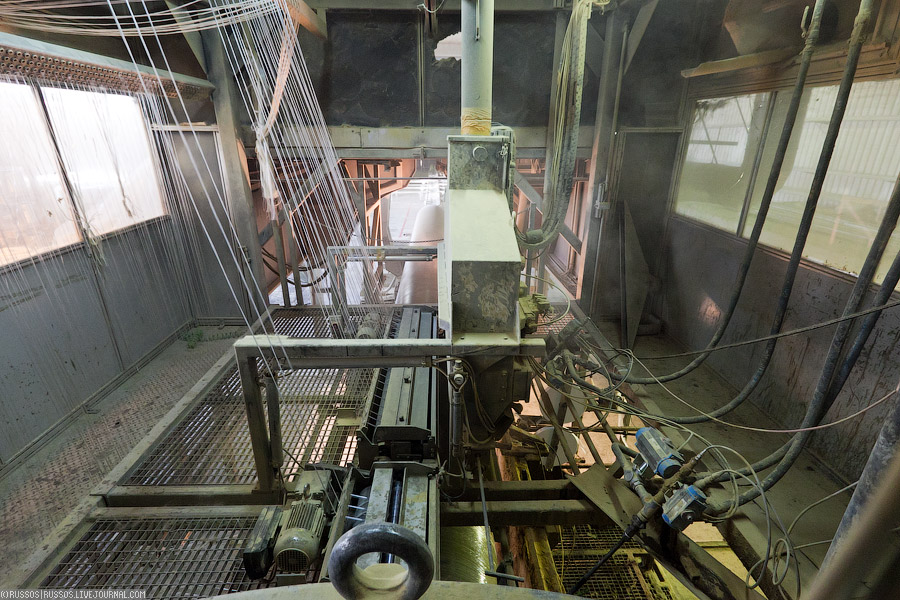

5. На оправку последовательно наносятся: разделительная полиэфирная пленка и покровный стеклохолст. Затем на различные участки оправки наносятся: лайнер — полиэфирная смола; натянутый стекловолоконный ровинг; боди -— полиэфирная смола, кварцевый песок, чипсы стекловолокон;

6. Бесшовная труба непрерывно изготавливается на перемещающейся в осевом направлении формообразующей оправке, оснащенной специальными приспособлениями. Установка для производства стеклопластиковых труб CW 3000 позволяет производить трубы диаметром от 300 до 3000 мм c рабочим давлением до 32 атмосфер.

7. Стенка трубы сконструирована таким образом, что осевая прочность ее внешних слоев высока столь же, как и внутренних.

8. Непрерывный стекловолокнистый ровинг и рубленое стекловолокно вводятся для создания кольцевой и аксиальной прочности трубы. Песок используется для увеличения жесткости структурного слоя стенки трубы. Полиэфирная смола является пластификатором и придает трубе упругость.

9. Затем труба проходит термическую обработку под воздействием инфракрасного излучения для завершения процесса полимеризации. После этого она нарезается на отрезки длиной от 3 до 18 метров.

10. Стеклопластиковые трубы не корродируют в условиях, которые являются агрессивными для обычных материалов, не подвергаются электрохимической коррозии, имеют низкий коэффициент линейного термического расширения, а их малый вес позволяет экономить при перевозке и монтаже.

11. Производится обработка концов под муфтовое соединение. После нарезки труба выдерживается в цехе в течение 8 часов до полного завершения процесса полимеризации. Трубы для транспортировки питьевой воды и пищевых продуктов подвергаются дополнительной термообработке.

12. Трубный завод был запущен в эксплуатацию в 2005 году. Основное применение стеклопластиковые трубы находят в качестве наружных и магистральных водопроводных сетей, а также линий напорной и безнапорной канализации.