Различные факультеты университета Хьюстона имеют свои собственные лаборатории, кафедра промышленного и гражданского строительства — не исключение. Лаборатория строительных материалов университета занимается исследованием и созданием как новых материалов, так и созданием новых дизайнов строительных конструкций.

Сегодня я расскажу об испытании железобетонных мостовых пролетов, пролетов созданных по новым технологиям без использования горячекатаной арматуры общего усиления, а так же испытании железобетонных панелей для моделирования поведения оснований морских нефтяных платформ.

1. Строительные конструкции, в своем подавляющем большинстве, проходят испытания статической нагрузкой. Такая нагрузка вызывает деформацию материалов с последующим разрушением конструкции, которая и интересует инженеров. В лаборатории проходят исследования как самих материалов, так и конструкций в масштабе 1:1.

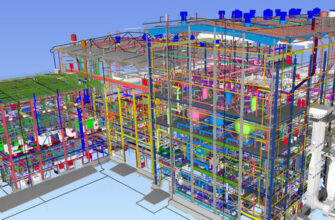

Лаборатория имеет несколько ангаров в которых находится все оборудование и проходят научно-исследовательские работы. В первом здании расположены две тестовые машины – гидравлический пресс вертикальной нагрузки и универсальный пресс для испытания панелей.

2. Гидравлический пресс вертикальной нагрузки представляет собой стальную ферму в основании которой находятся две стальных балки, закрепленных на усиленном железо-бетонном фундаменте. На балках монтируется П-образная ферма, на которой закреплен гидравлический пресс. Всего на ферме может быть смонтировано до четырех прессов, а максимальная общая нагрузка прессов составляет 450 тонн.

3. В течении испытаний пролеты мостов тестируются в рабочей схеме, т.е. пролеты закрепляются так, как они будут закреплены на опорах моста. Вместо опор используются специальные динамометрические датчики. Таким образом инженеры могут получить данные о распределении нагрузки между опорами при нагрузке одной стороны пролета.

4. Задача данной научной работы заключалась в создании более дешевых мостовых пролетов за счет сокращения используемой стальной арматуры высокой прочности. Был разработан новый состав бетонной смеси прочностью 110 N/mm2. Благодаря использованию более прочного бетона инженеры и хотели сократить объем стали при изготовлении пролетов, что значительно бы снизило их себестоимость.

5. В течении научной работы был испытан 21 пролет моста с наиболее невыгодно расположенной статической нагрузкой, как точечной, так и равномерно распределенной по поверхности пролета. Пролеты испытывались тройками, для подтверждения результатов эксперимента.

6. Одна из наиболее уязвимых точек, и наименее изученных, находится на боковом сечении в близи опоры, в этом месте возникают первые трещины в процессе эксплуатации пролета, поэтому эта зона представляла наибольший интерес в течении научной работы.

7. Для детального микроскопического анализа на боковых сечениях были закреплены датчики деформации на основе дифференциального трансформатора, способные измерять деформацию пролета с точностью до десятой доли миллиметра.

8. Помимо внешних датчиков внутри пролета так же были установлены различные электронные датчики при изготовлении экспериментального образца на заводе ЖБИ. Датчики были установлены как на стальной арматуре, так и в теле самого пролета.

9. Для анализа качества бетона при изготовлении пролетов были взяты пробы бетона в форме цилиндров. Цилиндры будут испытаны в лаборатории для определения прочности бетона на сжатие. Кстати, в отличии от России, где в основном используются кубы, в США стандартной формой является цилиндр. В зависимости от размера заполнителя бетонной смеси (говоря простым языком — гравия) выбирается необходимый размер цилиндра.

10. Цилиндры разрушаются под прессом через 7, 21 и 28 дней после изготовления. Первые испытания пролетов проходят через 28 дней, давая бетону набрать 100% расчетной прочности. Испытания выглядят примерно вот так:

(Видео не мое)

11. Другой проект, который показался мне весьма интересным – создание железобетонных пролетов прямоугольного сечения усиленных стальными натяжными тросами лишь в нижнем поясе. Арматура общего усиления в пролетах отсутствовала, вместо нее при изготовлении пролетов использовались стальные волокна и стекловолокно, равномерно распределенные в бетонной смеси.

12. В центре пролета, для снижения веса, использовался обычный полистирол. В разрезе вся конструкция выглядит примерно вот так. На фотографии разрушенное сечение пролета лежит вверх ногами.

13. Вторая машина, которая находится по соседству – универсальная машина для испытания панелей. Данная машина может проводить испытания панелей создавая усилие как в двух плоскостях, вертикальной и горизонтальной, так и в трех, оказывая давление вне плоскости панели, т.е. по оси Z.

14. Машина имеет 40 прессов в вертикальной и горизонтальной плоскости, по 10 с каждой стороны, каждый из которых способен оказывать давление или усилие натяжения 100 тонн. Дополнительные 20 прессов расположены вне плоскости, они способны создавать усилие 60 тонн каждый. Сама машина уникальна, таких всего две в мире, поэтому на испытания и проведение научных работ среди компаний выстраивается очередь. Вторая такая машина находится в Канаде, но она более слабая в отношении применяемого давления и не способна создавать циклические нагрузки.

Испытуемый образец имеет размер 5х5 метров. На испытуемой панеле, идентично пролету, с внешней стороны закрепляются датчики, так же внутри тела испытуемого образца имеются различные электронные датчики, считывающие деформацию как бетона, так и стальной арматуры.

15.

16. За испытаниями различных панелей, проводимых университетом, очень пристально следят нефтяные компании, собственно они и выступают основными пользователями данной машины и продвигают данные научные проекты. Дело в том, что очень многие буровые платформы работающие в северных морях, где присутствует дрейфующий лед или море замерзает в зимнее время, имеют бетонное основание. Данная панель представляет кусочек стены основания вышки, зная поведение этого кусочка, можно смоделировать поведение всего основания как в течении работы, так и при ударах с айсбергами. Например на этой фотографии основания платформ Лун-А и ПА-Б, которые сегодня осуществляют бурение по проекту Сахалин-2. О самих основаниях и процессе их строительства я уже писал ранее.

17. Помимо данных машин-гигантов, в лаборатории имеется пресс-монстр, способный создавать нагрузку 1 250 тонн на сжатие, и 800 тонн на усилие натяжения. Так же в лаборатории проводятся работы по испытанию различных металлических труб, материалов под воздействием атмосферных температур и осадков, проб различных пород для моделирования поведения фундаментов.

Как-нибудь в следующий раз я расскажу про лабораторию строительных материалов Техасского университета, и расскажу как проводятся испытания железобетонных конструкций на сейсмоустойчивость, в течении который используется вибрационная машина, применяемая при сейсмической разведке в нефтяной индустрии.