Вторая половина репортажа про предприятия РОСНАНО, в которой будет рассказано про углеродные нанотрубки, которые меняют свойства материалов, и как делают литий-ионные батареи для троллейбусов.

OCSiAl

Опять немного сухой информации из пресс-релиза. Год начала инвестирования РОСНАНО – 2013.

Основной продукт компании – одностенные углеродные нанотрубки (торговая марка TUBALL): универсальный наномодификатор, улучшающий механические свойства, электро- и теплопроводность различных материалов (резин, композитов, полимеров и др.).

Конечно рождение углеродных нанотрубок большой толпе из журналистов и блогеров не показали, но провели экскурсию по лабораториям. Этот аппарат кстати, делает суспензию из этих самых нанотрубок.

Компанией создано производство одностенных углеродных нанотрубок с уникальными для мирового рынка технико-экономическими характеристиками (продукт с содержанием одностенных углеродных нанотрубок более 70%, цена более чем в 75 раз ниже продуктов сравнимого качества).

Один из руководителей лаборатории. Дядечка очень похож на профессора из мультфильмов.

Технология, разработанная компанией, позволяет вывести производство одностенных углеродных нанотрубок на промышленный уровень и впервые в мире делает их массовое внедрение экономически целесообразным.

Пилотная промышленная установка мощностью более тонны одностенных углеродных нанотрубок в год стала одной из крупнейших в мире. Ожидается, что мировой рынок углеродных нанотрубок к 2020 году составит около 4 тыс. тонн.

Продукция, в которой используются одностенные нанотрубки:

Антистатическая композитная труба

Антистатический наливной пол

Облегченные авиационные провода

В лаборатории стоял небольшой аппарат, который делал полимер с добавлением этих самых нанотрубок

Затем нам показали продукцию, в производстве которой используются нанотрубки.

Батарейки.

Фольга.

И многие другие полезные для промышленности и в быту вещи.

Электробайк на батареях с нанотрубками.

Кстати, при производстве наливного пола, можно добавить прямо в ведро с полимером этих самых нанотрубок и тщательно смешать, качество пола улучшится в разы.

Хотел угнать мотик, но не получилось, оказался не заряжен.

Другие блогеры решили вспомнить Диогена. Такие бочки используются в нефтяной промышленности. Благодаря нанотрубкам, они антистатические.

Руководитель Роснано не обошел стороной и это производство.

И наконец третье предприятие.

Лиотех

Опять небольшая инфа из пресс-релиза.

Завод открыт в Новосибирской области в декабре 2011 года. Совместное предприятие с китайской Thunder Sky. Инвестиции РОСНАНО в проект — 7,58 млрд руб. из общих 13,57 млрд руб. Китайская сторона поставляет оборудование и берет на себя обязательства продавать в Китае 85% продукции завода.

По планам мощность предприятия должна была составить около одного миллиона аккумуляторов в год или 400 миллионов ампер\час в год. Выйти на нее завод должен был в 2013 году. На этапе запуска мощность производства составила около 50 миллионов ампер-час в год.

Весь 2012 год китайская сторона не выполняет своих обязательств по закупке продукции предприятия. Поставленное оборудование не отвечает требованиям к его качеству. В 2012 году «Лиотех» произвел всего 24 млн ампер-часов аккумуляторов вместо запланированных 60 млн ампер-часов.

В апреле 2013 года Thunder Sky прекращает участие в проекте, а РОСНАНО разрабатывает новую стратегию. Ставка делается на системы накопления энергии (СНЭ) на базе аккумуляторных батарей, ориентированные на компании крупной энергетики. В августе 2014 года завод остановили. В конце декабря правительство Новосибирской области прекратило господдержку предприятия, получившего из бюджета региона более 240 миллионов рублей по инвестиционному плану.

Перспективы

— Сотрудничество с «Троллза» — троллейбусы с повышенным запасом автономного хода. Экспорт в Аргентину (уже есть). Планируются поставки в Крым (на Юг России), в Санкт-Петербург.

— В конце декабря 2016 года проект группы компаний «Хевел» по строительству автономной и распределённой генерации на базе гетероструктурных солнечных модулей стал национальным проектом в области ТЭК. В рамках проекта разработана программа по строительству до 2021 года более 100 автономных гибридных энергоустановок (АГЭУ), в которых используются накопители этого завода. Первая гибридная установка в начале этого года уже была запущена в Забайкалье.

— В среднесрочной перспективе – сотрудничество с РЖД.

— По достижении сетевого паритета (7-10 лет) возможен взрывной рост спроса на системы с использованием солнечной- и ветрогенерации, которые без накопителей не эффективны.

— Если в России будут приняты меры, направленные на стимулирование микрогенерации ВИЭ, взрывной рост спроса может случиться быстрее.

А теперь о том, как делают эти самые литий-ионные батареи. При производстве аккумуляторов используется наноструктурированный катодный материал литий-железо-фосфат (LiFePO4). Этот материал обеспечивает оптимальное соотношение цена/качество. Аккумуляторы на его основе имеют высокую плотность энергии, безопасны и просты при производстве.

Потом берем фольгу, нужна алюминиевая и медная.

На фольгу с двух сторон наносим обработанный углеродный порошок. На алюминиевую фольгу наносится катодная смесь, на медную фольгу — анодная смесь.

В процессе нанесения выполняется сушка (удаление излишков воды) нанесённых анодной и катодной смесей и их адгезия (слипание) с фольгой.

Затем собираем катод и анод послойно в батарею. В зависимости от требуемой мощности батарея может состоять из разного количества слоев.

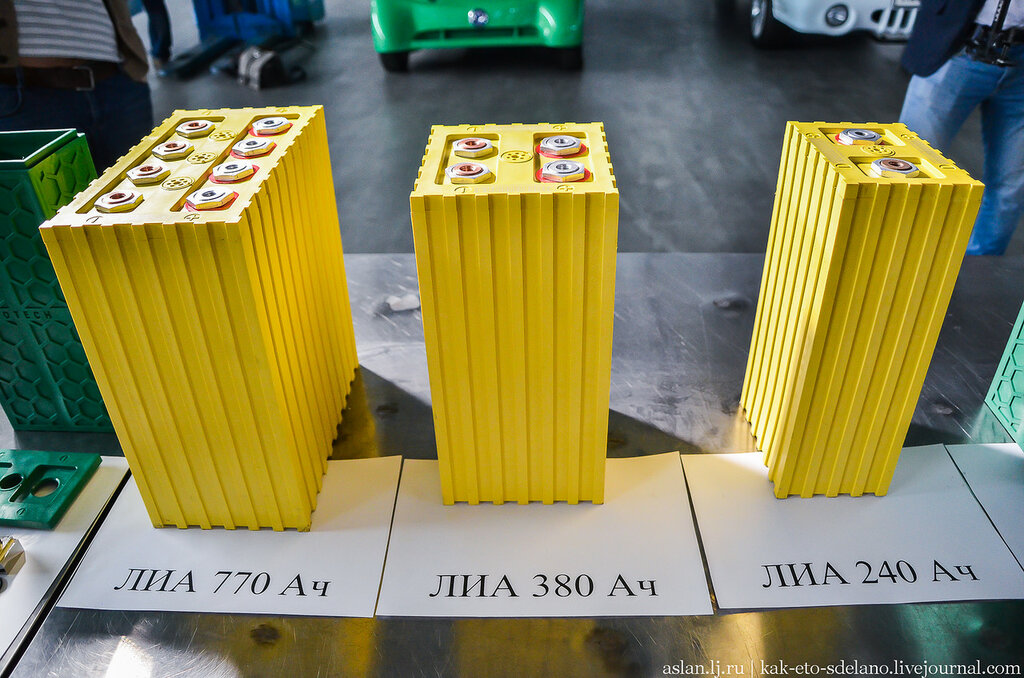

Образцы батарей. На данный момент здесь делают аккумуляторы для троллейбусов и источников бесперебойного питания.

Готовые к отгрузке батареи.

Так она выглядит изнутри.

Иногда гостей возят по цехам предприятия на этих электромобилях.

«Лиотех» также производит трехфазные и однофазные источники бесперебойного питания промышленного и бытового назначения, которые комплектуются аккумуляторами собственного производства.

А теперь экскурсия на производство. Рулон с углеродным покрытием

Рулон заправляется на этот аппарат, который и вырубает из него заготовки для батареи.

После этого заготовки попадают в сепаратор, где происходит последовательная укладка сортированных анодных и катодных электродов в стопку.

Затем следует этап сборки узлов выводных клемм аккумулятора на собранной стопке.

После установки клемм — сушка ядра аккумулятора в вакуумной печи, установка ядра в корпус аккумулятора, и запечатывание корпуса аккумулятора после проведения сушки.

Далее опять сушка запечатанного корпуса аккумулятора в вакуумной печи, и заливка электролита в корпуса аккумулятора

через отверстие для предохранительного клапана.

После всего этого идет зарядка аккумулятора малыми токами. Определение параметров аккумулятора, и испытание аккумулятора большими токами.

Завод достаточно большой, и здесь много таких зарядных станций.

Около сотни, но возможно и больше.

После чего аккумуляторы складируются и ждут своих заказчиков.

А вот и он кстати.

На этом все. Если что-то понравилось, пишите в комментариях, если нет, тоже пишите. Ставьте лайк, подписывайтесь)