Сегодня будет рассказ о производстве виниловых пластинок, начиная от нарезки мастер-дисков, гальванизации, штамповки самих пластинок, до изготовления конвертов, упаковки и контроля качества.

Печать пластинок производится на заводе Record Industry в Харлеме (Нидерланды), на площади в 6500 кв. метров.

В этом помещении опытный специалист по мастерингу производит нарезку мастер-диска с предоставленной мастер-ленты или цифровых файлов класса Hi-Res-аудио, созданных непосредственно из оригинальной фонограммы. Нарезной станок переводит аудиосигнал на «лаковый» диск с ацетатным слоем или на металлический диск (DMM, Direct Metal Mastering) с медным покрытием. Разница между этими двумя подходами заключается в том, что DMM пригоден для программ большей продолжительности – например, записей классической музыки или альбомов – тогда как лак больше подходит для производства 12-дюймовых дисков с музыкой танцевального характера, для которой требуются более глубокие канавки.

В обоих случаях станок нарезает канавки на диске при помощи иглы-резца – сапфировой при нарезке на лаковый диск и алмазной в случае металлического. Резец снабжен двумя катушками, расположенными между двумя магнитами. Аудиосигнал, подаваемый на магниты, вызывает горизонтальное и вертикальное смещение резца. Глубина канавки зависит от интенсивности аудиоматериала. И лаковый, и металлический диски записываются только с одной стороны, так что для изготовления обычного двустороннего винила требуются два таких диска.

Следующий этап представляет собой нанесение гальванического покрытия. На этом этапе производятся матрицы, которые будут использоваться для печати пластинок.

При помощи напыления на поверхность лакового диска с нарезанными канавками наносится слой серебра. Затем лаковый диск с серебряным покрытием помещается в гальваническую ванну, в которой на него осаждается слой никеля. После образования достаточно толстого никелевого слоя он отделяется от лаковой подложки – так получается первый мастер-диск. Этот мастер-диск называется негативным. DMM-диск сам по себе уже является металлической пластиной, поэтому покрывать его серебром не требуется, и никель осаждается непосредственно на медный слой.

Из негативного диска аналогичным образом изготавливается позитивный: в гальванической ванне на негативном диске «нарастает» слой никеля. После завершения процесса два слоя отделяются друг от друга, в результате чего получаются негативный оригинал и его позитивный «двойник». Негативный мастер-диск хранится в архиве и служит резервной копией.

На основе позитивного диска, также гальваническим способом, производятся матрицы для последующей штамповки. Для изготовления каждой пластинки требуются две негативных матрицы – по одной для каждой стороны диска. Таким способом из одного лакового или DMM-диска можно изготовить несколько комплектов матриц. При помощи пресса и матрицы на виниловом диске образуются канавки. С одного комплекта матриц можно напечатать от 1000 до 1500 дисков.

Винил для производства пластинок поступает на пресс в форме небольших гранул. Вначале эти гранулы под высоким давлением спекаются в небольшой «брикет» или «лепешку» весом около 200 граммов.

Затем «брикет», уже снабженный ярлыками с обеих сторон, механическим образом помещается в пресс-форму. Под давлением в 150 бар в течение 20 секунд винил растекается между половинами пресс-формы. Полученная пластинка механически извлекается из пресса, после чего выполняется обрезка кромок, диск упаковывается во внутренний конверт с пластиковым покрытием с целью максимальной защиты поверхности и затем остужается в горизонтальном положении. Каждые пять пластинок прокладываются тяжелым металлическим разделителем для оптимизации процесса отвердевания и охлаждения.

Готовые диски при помощи конвейера передаются в роботизированное хранилище, где они будут остывать в течение минимум 8 часов. После этого диски готовы к упаковке.

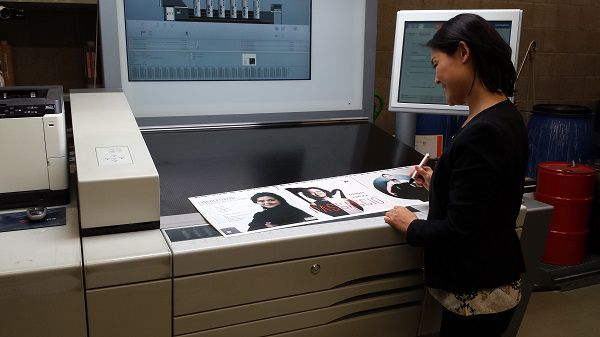

Обложки дисков печатаются на современном офсетном оборудовании при помощи системы «компьютер – печатная форма», позволяющей сократить производство и использование неэкологичной пленки и химических реагентов. Такая система повышает четкость и детальность изображения и позволяет избежать потери качества при обработке пленок, в том числе связанного с царапинами на пленке и разницей в экспозиции. Офсетная печать также обеспечивает более высокое качество продукции по сравнению с повсеместно используемой технологией цифровой печати.

Фальцовка картонных конвертов для дисков выполняется своими силами при помощи фальцевальных машин Winkler & Dunnebier. Четыре машины позволяют изготавливать конверты практически любых форматов, включая обложки с разворотами с торцами повышенной ширины.

Упаковка производится на участке финальной обработки продукции, где пластинки автоматически упаковываются в конверты (кроме 7- и 10-дюймовых дисков, которые упаковываются вручную) и затем – в коробки для транспортировки. На этом участке также выполняются автоматическая наклейка этикеток, упаковка в усадочную пленку и нанесение уникальных номеров при помощи фольгированных цифр, а также добавление вкладок.

На протяжении всего процесса осуществляется строгий контроль качества. Перед печатью основного тиража ОТК прослушивает первые оттиски. При выполнении заказа регулярно проверяются матрицы, установленные на прессе. Помимо контроля над качеством звука, ОТК также отслеживает качество полиграфических материалов (включая ярлыки, конверты, этикетки и т. п.), сравнивая их с цифровыми оттисками. И, наконец, ОТК проверяет уже упакованные диски на соответствие высоким стандартам.

Поддержать познавательные репортажи в «Как это сделано»:

https://pay.cloudtips.ru/p/19c62f42