Собственно, любое производство начинается со склада, так и у нас. Сырье обычно привозят в мешках по 50кг по 20 мешков на палете т.е. по тонне на палет (фото сшакалено из интернета) высота такого палета примерно как по синюю линию, около 1.5м. На нашем производстве мешки ,для ускорения засыпки сырья на очистку, в большинстве случаев перетаривают (пересыпают) в биг-беги, мешки объемом под тонну веса. Исключения бывают для многокомпонентных смесей.

Фото склада мое. Видно эти самые биг-беги.

Сотрудники лаборатории выборочно проверяют несколько мешков сырья на присутствие нежелательной живности и других нежелательных предметов, если результат проверки удолетворителен, дается добро на использование сырья для фасовки (конкретных подробностей работы лаборатории не узнавал) и тут начинается моя зона обязанностей.

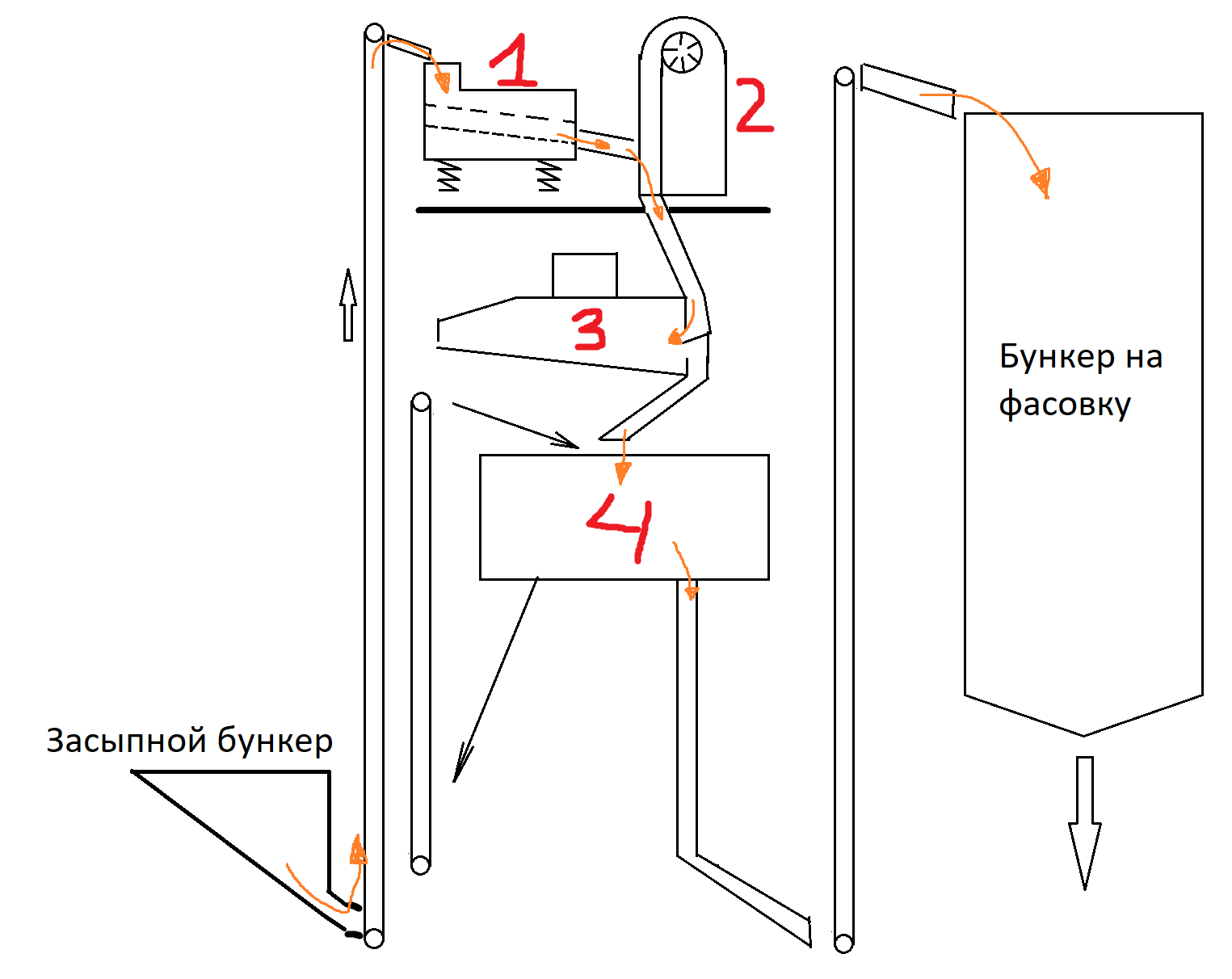

Процесс очистки начинается собствено с засыпки сырья в засыпной бункер. Это просто большая конусообразная емкость. От него сырье поступает уже на очистку. Сырье проходит 4 этапа очистки: 1) ситовый сепаратор 2) пневмосепаратор 3) камнеотборник 4) фотосепаратор

Схема неказиста, но проста. Создана в фотошопе версия Paint. Непонятные прямоугольники с кругами на концах — нории. Ленточно-ковшовые транспортеры. Подробнее и проще говоря лента из жесткой резины с закрепленными на ней пластиковыми ковшами. Предназначена для транспортировки сырья.

1) Сепара́тор (англ. separator «разделитель» от лат. separo) — аппарат, производящий разделение продукта на фракции с разными характеристиками: например, разделение двух жидкостей — моторного масла и воды, или отделение взвеси от жидкости — осадка от вина, и т.д. (вики)

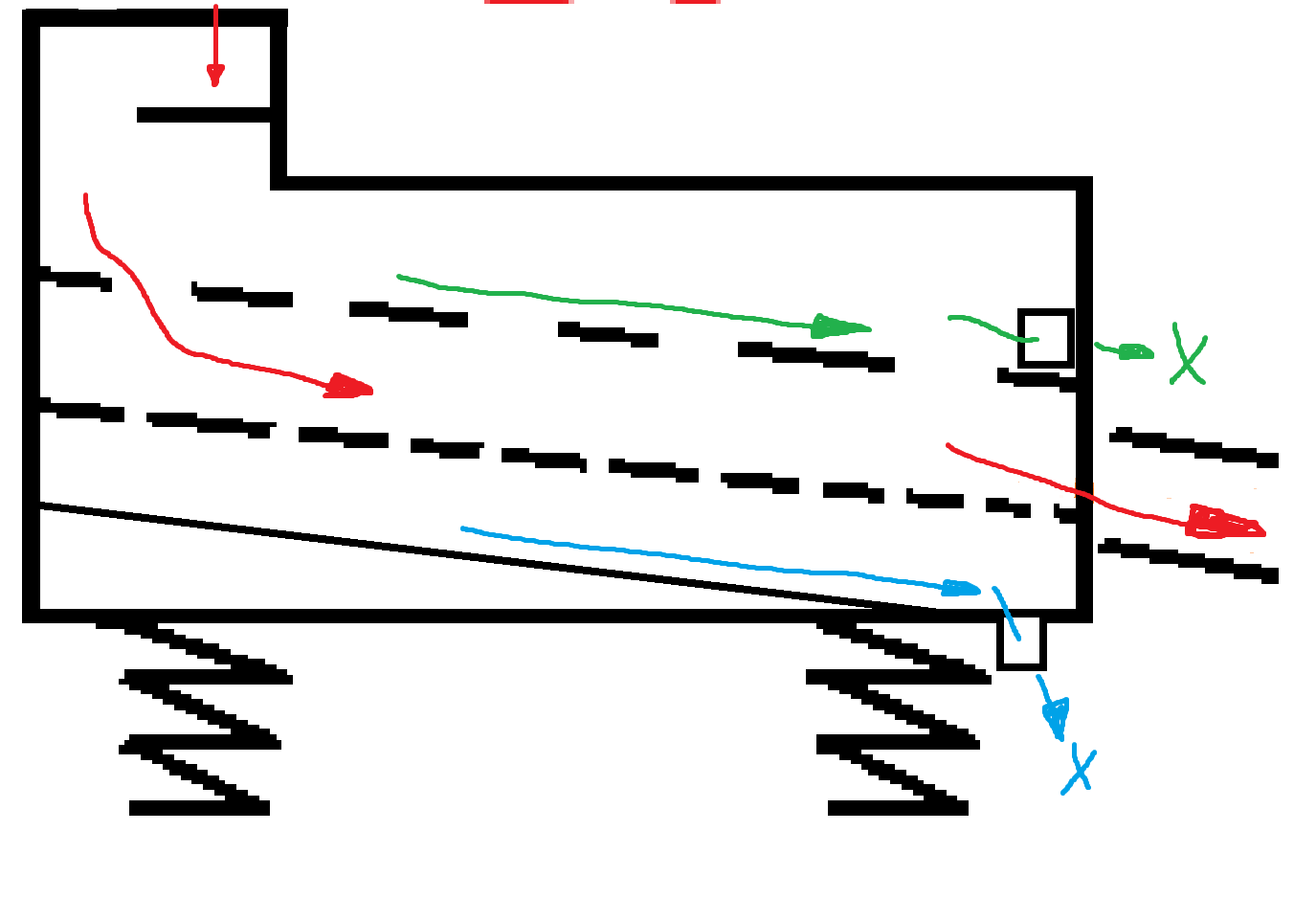

В нашем случае это аппарат, предназначенный для отделения крупного и мелкого мусора от сырья. Представляет он из себя металлическую коробку с 2мя наборами сит. Верхним и (неожиданно) нижним. Фото сит из интернета для общего представления.

Сырье сначало падает на «полку», чтобы распределиться по большей поверхности для более эффективной очистки, а не падать сплошным пятном. Верхнее сито подбирается по размерам отверстий таким образом, чтобы сквозь него проходило сырье (крассная стрелка) и не проходил крупный мусор (зеленая стрелка). Нижнее сито подбирается по обратному принципу, чтобы проходил мелкий мусор(синяя стрелка) и не проходило сырье. В ситовом сепараторе нет никаких подвижных деталей. Чтобы зерно двигалось дальше, сепаратор не имеет жесткой опоры и устанавливается на пружины. На внешней стороне корпуса крепится электропривод с устройством колебания от которого в колебание приходи весь сепаратор. Отсеенные примеси идут в отходы, а оставшееся сырье идет к Пневмосепаратору.

(красивое фото из интернета)

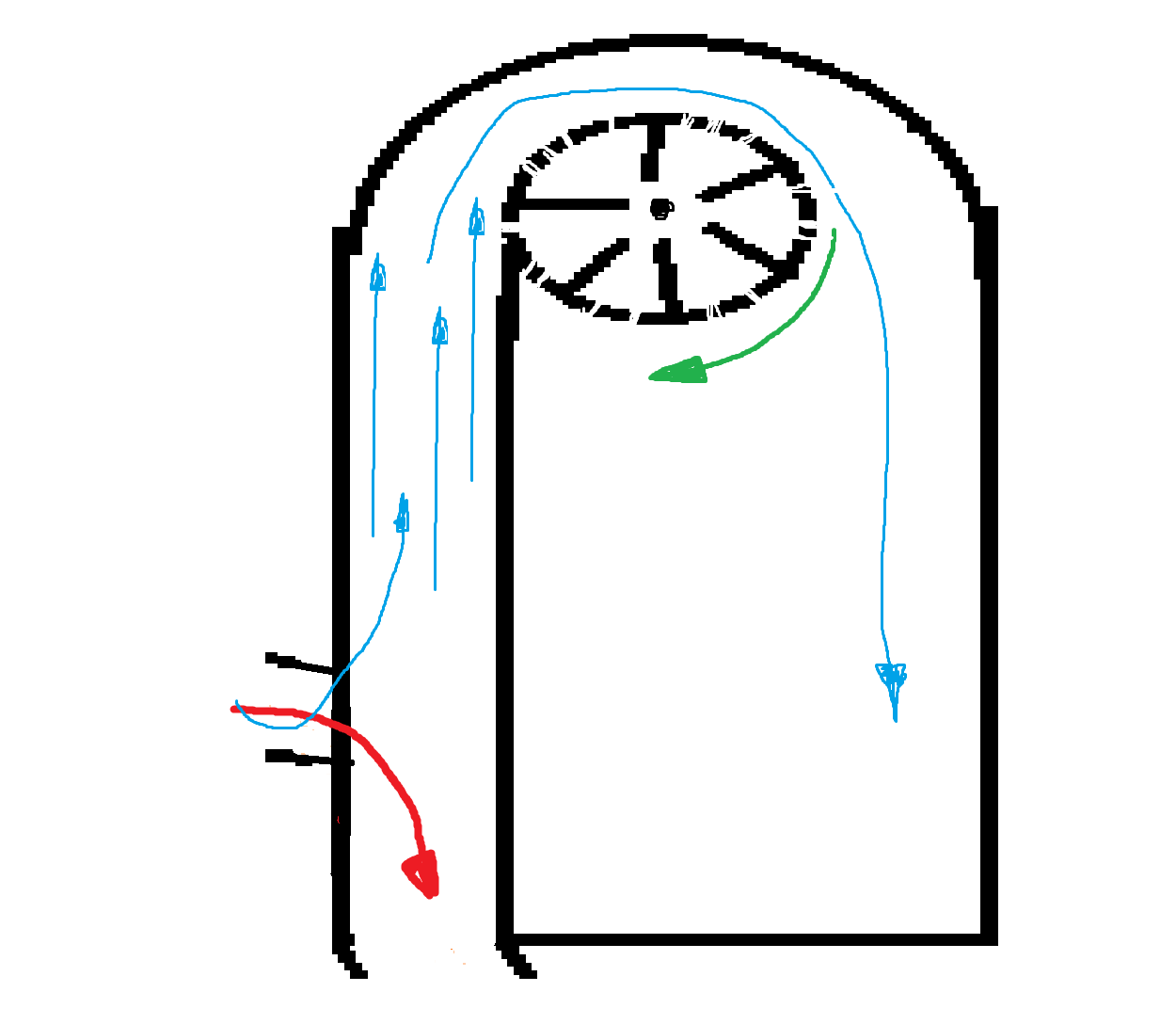

2) Пневмосепаратор — служит для разделения (сепарации) воздушным потоком частиц материала на фракции по аэродинамическим свойствам (парусности) и удельному весу (не вики). Принцип работы очень прост — под действием воздушного потока легкие частицы улетают в отходы, сырье падает дальше. Воздушный поток создается диаметральным вентилятором установленным внутри аппарата. Вот простенткая схема пневмосепаратора как на моей линии. Фото нет, т.к. ничего похожего не нашел (да и не искал особо)

Пример диаметрального вентилятора.

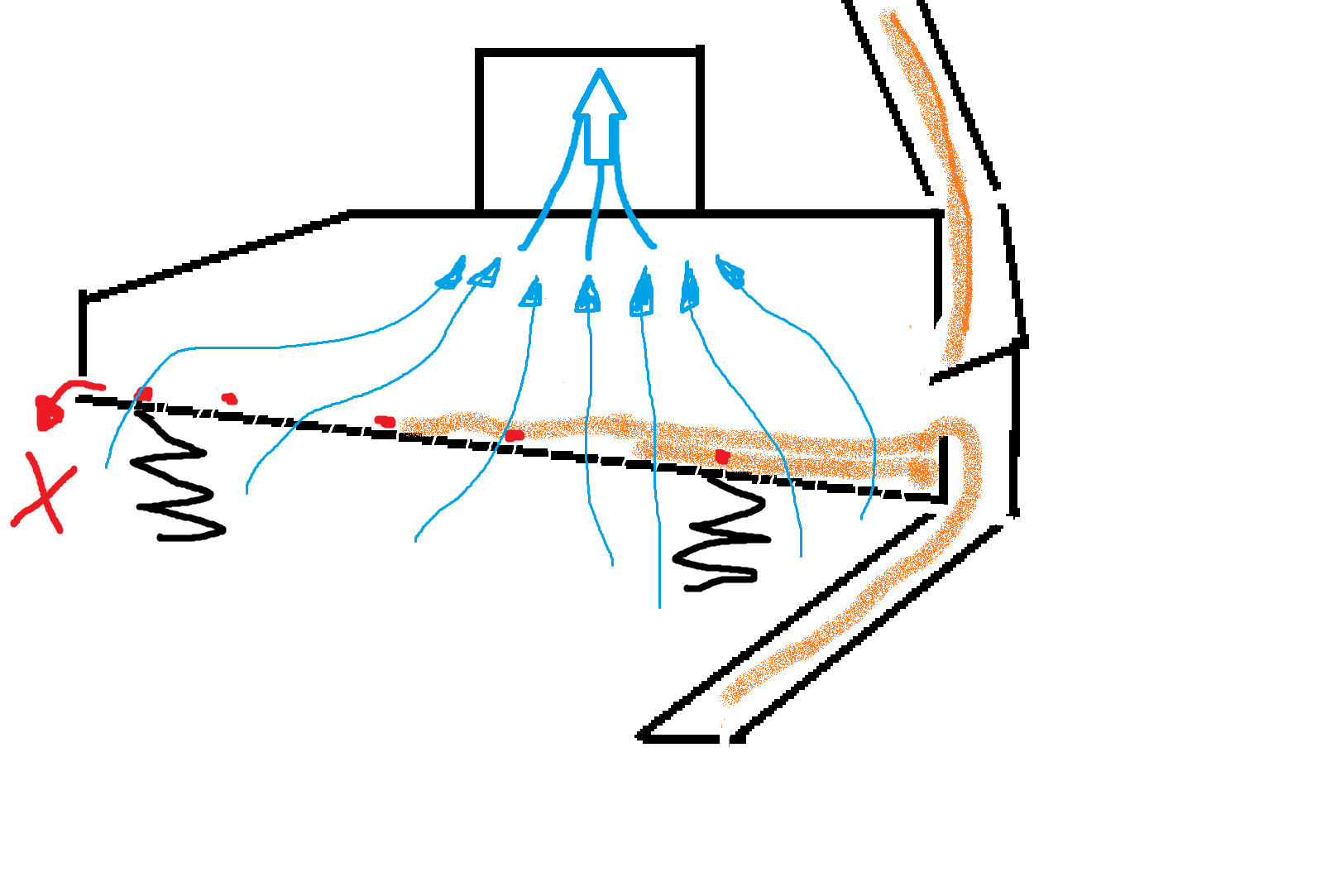

3) Камнеоотборник — устройство для отделения камней. Как правило прошедшие камни по размерам схожи с сырьем и достаточного веса чтобы пройти ситовый и пневмосепаратор. По устройству тоже ничего сверх сложного. Коробка на пружинах с электроприводом и устройством колебания (как ситовый сепаратор). Снизу аппарата устанавливается сетка с очень малой площадью отверстий, чтобы ничего сквозь сетку не проходило. Сверху аппарата происходит вытяжка воздуха с внешним источником тяги (каким не важно). Сила потока воздуха регулируется заслонкой в зависимости от сырья. Камнеотборник совершает колебательные движения с одновременным (ЭТО ВАЖНО) потоком воздуха через нижнюю сетку, установленной под наклоном. Сырье, как менее плотная фракция, начинает «бурлить» (внешне очень похоже на кипение воды) и снижается сцепление с сеткой. Под совокупным действием колебания камнеотборника и потока воздуха сырье идет НИЖЕ по сетке на следующий этап очистки. Каменные примеси плотнее и зацеп с сеткой больше. Под действием силы трения камни «прыгают» по сетке вверх и отправляются в отходы. Если не будет потока воздуха то в отходы будет уходить ВСЕ.

Пример из интернета

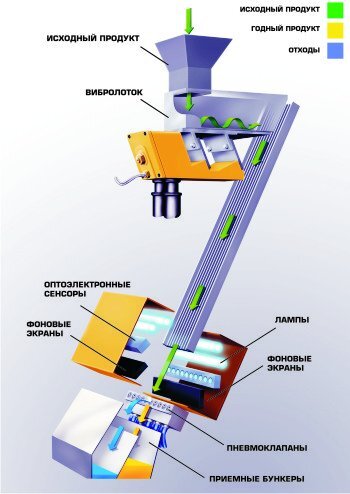

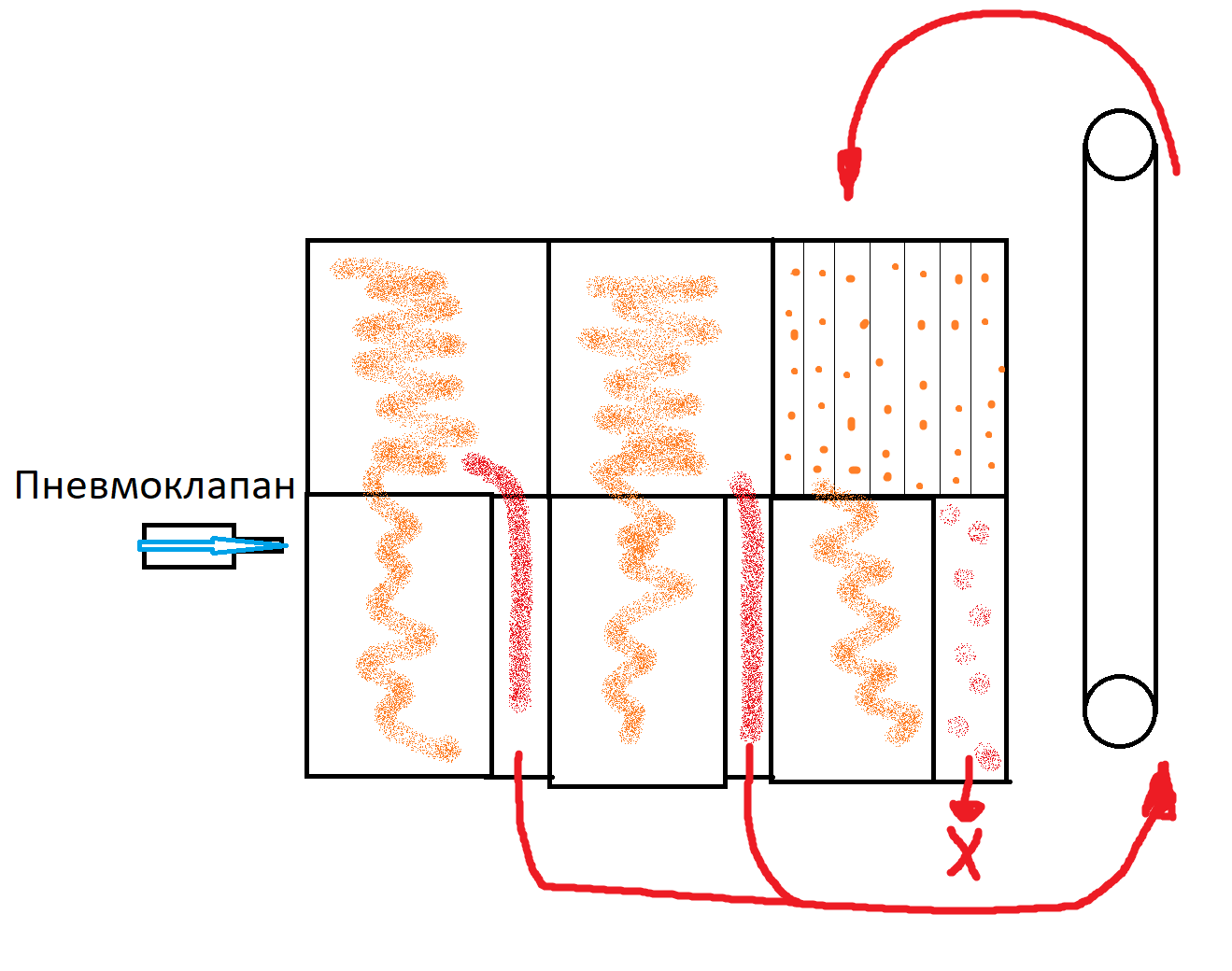

4) Фотосепаратор — оборудование, позволяющее осуществлять сортировку любого сыпучего материала, основываясь на таком физическом свойстве тела, как цвет. (вики). По названию ясно что очистка сырья идет по цветовому признаку. Сразу фото и схема

Общий принцип действия не является чем-то сложным. Фотосепаратор программируемое устройство и может настраиваться на разный продукт. Источник света освещает зерна сырья. Отраженный свет попадает на сенсоры и программа сравнивает полученные показания с заложенными цветовыми параметрами. Хорошее зерно проходит дальше, плохое отбрасывается в отходы.

По фотографии вы заметили, что у фотосепаратора несколько потоков. Некоторые модели имеют 2 круга очистки. Крайний правый или левый поток выделены для повторной более тонкой очистки. По основным потокам идет большое количество сырья и пневмоклапан выбрасывает горсть (назовем так) зерна, где на 20-40 хороших зерен всего 1 плохое. Вроде не много, но если на 1 тонну сырья 0,01% испорчено, при 12 часовой смене и фасовке 60+тонн продукции эти 20 зерен дадут лишние 120кг отходов, что тоже деньги. А производственных линий много и отбрасывает иногда на второй круг по 50-100 тысяч зерен в минуту.

Ну так увот. Отброшенное зерно падает в небольшую норию и идет на 2 круг. По сути такой же поток как и основной, но скатывается сырье не по гладкой плоскости, а по поверхности разделенной тонкими желобами напоминающими черепичную крышу. Общая плотность зерна на 1 квадратный см в разы меньше и разделение желобами позволяет отбросить хорошее зерно на повторную очистку начиная с ситового сепаратора. Плохое идет в отходы.

После фотосепаратора Сырье попадает в фасовочный бункер. Объем ,в зависимости от линии, вмещает от 2 до 20т очищенного сырья. Если он заполняется, срабатывает датчик, обычно ультразвуковой, и система останавливается. Такой большой объем необходим, чтобы процесс очистки останавливался как можно реже и потому что объем очистки больше объема фасовки в минуту. Бонусом могут происходить аварийные ситуации, от бракованной пачки которая стопорнула линию, до поломки, как быстро устранимой так и многочасовой ремонт.

На этом все. Всем мир, дружба, плов

Поддержать познавательные репортажи в «Как это сделано»:

https://pay.cloudtips.ru/p/19c62f42